1. 需求分析

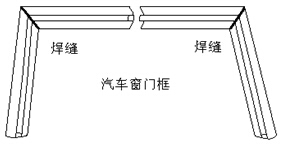

在汽車過程生產中���,車窗門框制造方法有兩種:其一���,整體沖壓成型����;其二,分體沖壓焊接成型�����。后種方法生產設備簡單��,生產成本較低���,目前國產汽車生產采用較多�。如圖1所示����,汽車窗門框焊縫示意圖�����。汽車窗門分為前門和后門�����,兩者大同小異,焊縫形狀均為空間曲線環縫。

圖1 汽車窗門框焊縫示意圖

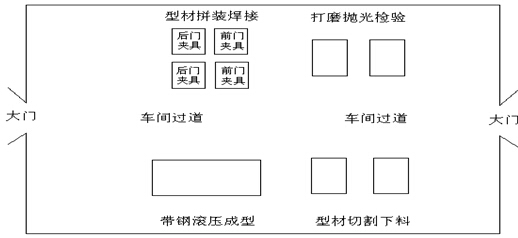

車窗門框焊接生產工序主要包括:帶鋼滾壓成型、型材切割下料、型材拼裝焊接、打磨拋光檢驗等。如圖2所示,北汽車窗門框焊接生產設備布置圖����。四個工序對應的生產設備分成兩組�,分別布置在車間過道兩側�����,工件基本靠人工在四個工序間傳遞���。

圖2 北汽車窗門框焊接生產設備布置圖

當前�,設備及工藝能夠滿足基本的生產要求��,但是也存在一定問題�。帶鋼滾壓成型工序主要問題是型材切斷時����,斷口變形比較嚴重�����,下道工序加工余量大�,造成材料浪費。型材切割下料和打磨拋光檢驗工序目前沒有太大問題,今后可考慮自動化生產代替人工提高精度。型材拼裝焊接工序的任務是將多塊型材在夾具上拼裝后緊固,通過人工對型材拼縫焊接�,存在問題是焊接精度和焊后變形��。綜上所述,生產過程中存在的主要問題是:各工序一般采用人工操作,加工精度低���、內在質量差、外觀粗糙、質量一致性不好、工人勞動強度大��。

2. 方案設計

根據目前狀況�����,可以考慮兩種改造方案����。第一種方案是重新設計自動化生產線����,考慮工件在各工序間合理傳遞,通過多種自動化設備完成生產�,該方案成本較高���,工作量大�,時間周期長���。第二種方案是在對現有工裝做較小改動�����,針對問題較多的型材拼裝焊接工序�,采用機器人代替人工焊接����,以提高焊縫質量���,降低廢品率��,減輕后續打磨工作量�。下面就第二種方案展開設計論證�。

2.1總體布局

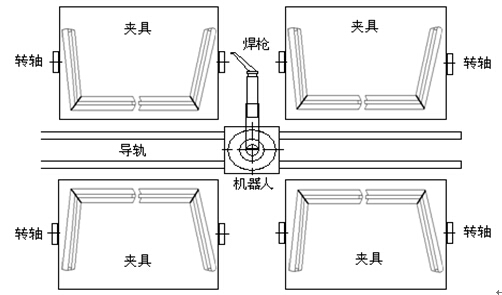

如圖3所示,汽車窗門框焊接機器人布局圖��。型材拼裝焊接工序現有四個工作臺���,位置相距較近���,有利于機器人操作���。若機器人安裝在四個工作臺的中心空位處����,適當加長機器人臂展后,可以同時完成四個工作臺上的焊接任務�,則機器人底座可以固定����。否則需要考慮機器人沿縱向導軌平移工作�����。

圖3 汽車窗門框焊接機器人布局圖

2.2系統組成

焊接機器人工作站由弧焊機器人��、焊接電源、焊槍送絲機構�、工裝夾具變位機及其控制系統組成�?����;『高^程中����,工具中心點(TCP)�,也就是焊絲端頭的運動軌跡、焊槍姿態��、焊接參數都要求精確控制����。同時,還應具有接觸尋位����、自動尋找焊縫起點位置��、電弧跟蹤及自動再引弧功能等。機器人控制柜采用數字控制��,而焊接電源多為模擬控制��,需要在焊接電源與控制柜之間加一個接口����。送絲機構裝在機器人的前臂上�����。在實際生產中����,工件在焊接時需要變位�,以使焊縫利于焊接。變位機與機器人可以是分別運動��,即變位機變位后機器人再焊接�����;也可以是同時運動,即變位機變位同時機器人焊接。后者需要變位機與機器人協調運動,使焊槍相對于工件的運動既能滿足焊縫軌跡又能滿足焊接速度及焊槍姿態的要求,控制比較復雜����。

2.3方案深化設計

1)元器件調研與選型

? 弧焊機器人可供選擇的供貨商較多��,如日本FANUC機器人、安川機器人、瑞典ABB機器人、德國庫卡機器人等����,這些都可以考慮選購���,當前國內采用FANUC機器人從事焊接工作的用戶較多����。

? 焊接電源可自選���,也可要求機器人供應商提供���。

? 焊槍送絲機構可自選�����,也可要求機器人供應商提供���。

2)機械結構設計

? 在現有工裝夾具轉軸處增加伺服電機��,控制轉角精度����,配合機器人工作位型。

? 鋪設直線導軌供機器人在多工位間移動��,需要考慮線纜隨動問題��。

? 送絲機位置及機械接口設計����。

3)電控系統設計

? 新增五個伺服軸,電機選型及控制系統擴展問題。

? 工位信號、碰撞保護等檢測與傳感問題。

4)控制程序設計

? 系統各設備間協調�����、機器人運動軌跡控制程序�����。

3. 進度及報價

3.1工程進度

如表1所示�,工程進度表�����。需要時間約半年�。

北航資源企業

北航資源企業

北航資源企業

北航資源企業