一. 需求分析

經與用戶方聯系,得出如下工藝要求�。

1.將焊劑��、脫氧劑和合金頭放入鋼體中����。

2.加熱時間約為90秒�����,溫度約為900度左右����,保持一定的壓力�����,時間���、溫度可調�����。

3.保溫時間約為90秒左右,保持一定的壓力����。

4.冷卻1-2分鐘(時間可調)�。

5.生產效率按照工藝節奏確定�。

6. 對設備尺寸大小無要求。

7.設備的自動化程度盡可能高��。

二. 方案制定

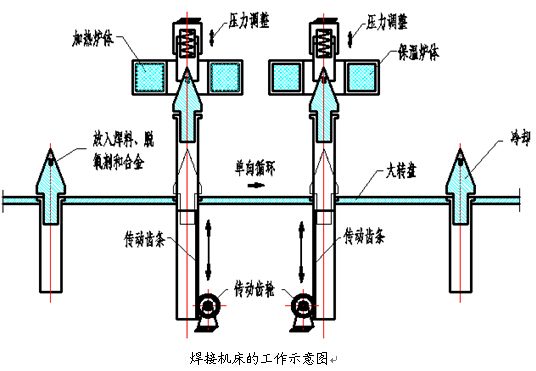

按照經上工藝要求��,我們設計了低成本的自動焊接機床�����,除工件由人工放入定位套中外�����,其余工序全部設計為智能性全自動控制運行��,運行過程中有多重保護系統,如:工件不到位時相應的工步不動作�,執行電機的過壓與過流保護���,機床漏電保護等�����。下面是設計的自動焊接機床的工作示意圖。

焊接機床的工作示意圖

1. 機械

1.1 大轉盤

大轉盤由一臺直流可控電機加減速箱控制轉動�,每次轉動三分之一周轉角���,即一個工位�。大轉盤上周邊平均裝有六個裝鉆柄的鉆套�����,鉆套都各裝在一個導向套中���,導向套固定在大轉盤上����。六個轉套中其中兩個為人工放入焊柄�����、合金頭��、焊料和助焊劑等,兩個是加熱��、保溫的工位���,兩個是機械臂取出工件用�����。大轉盤固定在一根可轉動的軸上��,軸承座固定在主支架上,轉軸上緊固一個大齒輪��,大齒輪與固定在支架上的傳動電機上的小齒輪嚙合��。

1.2 自動焊接機構

1.2.1 升降機構

兩個加熱/保溫工位上各有一套升降機構����,升降機械各由一臺直流電機和絲杠直線導軌組成���,傳動塊上連接一根可以和鉆套連接的圓桿���。當大轉盤把待焊接的工件轉到加熱�����、保溫工位時�,裝在各自工位上的傳感器感應到有工件�,電機帶動絲杠轉動,傳動塊上升�,帶動鉆套一起上升(大于200mm,可控)�����,將鉆頭部分伸入加熱圈中�。加熱或保溫完成后,電機反轉,把工件回復到上升前的位置�����,傳動塊上的連接圓桿和鉆柄套脫離��,大轉盤轉動把工件轉入下道工序����。

1.2.2 加熱�、保溫

加熱/保溫各有一個升降工位,和外購的自控加熱裝置配合完成。外購的加熱設備由兩臺50kw中頻感應加熱爐和兩臺動態紅外測溫儀組成,加熱/保溫可控制溫度在1%以內。鉆頭壓套為中空結構,能通過保護氣體�����,當加熱開始�����,電磁閥開啟保護氣體開關�����,加熱或保溫完成,氣體電磁閥同時關閉。

1.2.3 冷卻

工件加熱���、保溫后轉入自然冷卻工位,因加熱、保溫時間約需3分半鐘���,工件在自然冷卻兩分仲后再取出。

1.2.4 鉆頭壓緊

鉆頭進入加熱圈時,在加熱圈上部有一個固定的、帶隔熱、帶有保護氣體的壓套壓住合金頭�����,下方的升降桿上也裝有隔熱塊�����,經隔熱后的升降桿上固定有一個內彈簧結構的緩沖裝置,一是起到頂緊焊接處�����,二可以通過調整彈簧的剛性來改變頂緊力。

1.3 機械臂

工件取出由裝在支架上的機械臂執行�,機械臂由升降支柱�����、轉動臂和取件爪組成。

1.3.1 升降支柱

升降支柱由一臺直流電機和直線絲桿導軌組成��。

1.3.2 轉臂機構

在升降支柱的上方固定有一個大齒輪����,和大齒輪嚙合的傳動小齒輪及電機都裝在轉動橫臂上,轉動橫臂的一端在支柱上可以轉動,另一端安裝提取工件機構��。

1.3.3 取工件機構

取工件機構由直流電機控制一根絲杠轉動���,隨著絲杠上螺母的升降�,通過連桿機構帶動三個齒爪作收縮與放開動作。

1.4 支架

大轉盤的轉軸座固定在一個底架上,底架和外支架連成一體��,外支架表面全部用金屬板圍上�����,金屬板用螺釘固定在外支架上���。

2. 電控

自動焊接機總體用一塊CPU單片機作控制,所用執行電機都有各自的電機控制器���,單片機將所有的傳感器信號收回分析后,發送到需要轉動電機的控制器上�,并指令啟��、停和正、反轉����。

2.1.1 當人工裝好工件后�����,啟動程序,大轉盤電機開始轉動�����,轉到三分之一位置時���,由與大轉盤同步的傳感器發出信號�,大轉盤電機停止轉動,裝在轉軸上的制動器把大轉盤鎖緊在停止的工位上���。

2.1.2 當加熱、保溫工位的傳感器感應到有工件時�,升降電機開始正向運轉����,工件上升�,工件到達加熱圈位置時,位置傳感器(高度可調)發出信號����,電機停止轉動����,工件停留在加熱圈內���,加熱器開關自動開啟���,設定的加熱時間到��,溫度自動轉為保溫溫度,保溫時間達到設定時間,加熱器關閉���,電機反轉,將工件送回到導向套中����,復位傳感器發出信號�����,電機停止轉動���。大轉盤開始轉動一個工位�����。

2.1.3 提取工位的傳感器檢測到有工件時,機械臂立柱上升�,橫臂轉動到工件位置��;立柱下降,到設定位置時由傳感器發出信號后停止�;電動三爪開始收緊爪齒抓住工件���,電動三爪停止收緊���;升降立柱帶動電動三爪和工件一起上升到設定位置;機械臂橫臂反向轉動到落件位置;升降立柱帶動電動三爪和工件下降后電動三爪放下工件����;另一工位的工件取出和上述工步相同����,當兩個工位的工件均取出后�,橫臂和三爪自動復位。

3. 軟件

整個軟件控制部分是實現對電機驅動信號的輸出控制����,并對各工位的位置進行檢測判別��。通過位置的判別分析,輸出電機控制驅動命令,控制電機的轉向�����,達到實際操作要求����。

3.1 采用單片機控制整個過程,軟件程序做到以下兩點:

3.1.1 各工位傳感器輸入的數據處理。

3.1.2 各輸出口的開啟和關閉時間�。

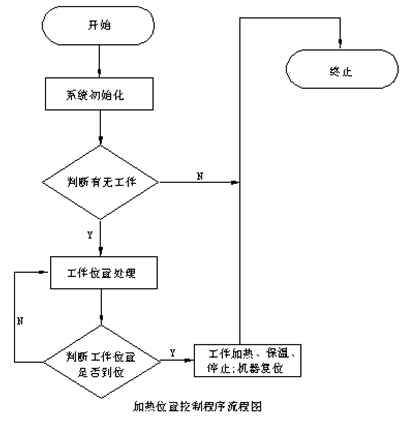

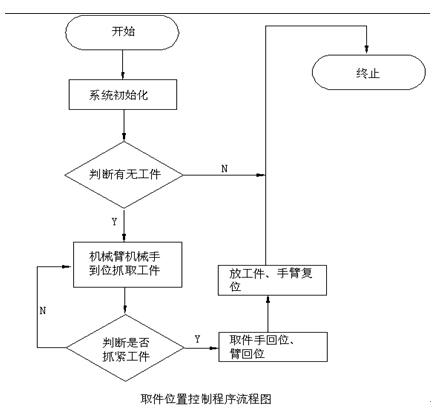

3.2 軟件控制程序流程圖

3.2.1 加熱和保溫工位程序控制流程圖如下:

3.2.2 取件工位程序控制流程圖如下:

北航資源企業

北航資源企業

北航資源企業

北航資源企業